製品品質を向上したいけど、何をしたらいいんだろう?

こんな悩みを解消していきます。

「製品品質を向上させよう」とよく聞きますが、具体的に何をしたらいいかわからないですよね

特に上司から「製品品質を向上させろ」「クレームを減らせ」と言われて困っているそんなあなたの為にこの記事を書いています。

今回は【SQC(Statistical Quality Control)=統計的品質管理】の考え方を基に「製品品質を向上させる方法」を具体的に説明します

本記事を参考にすると「製品品質を向上させる方法」が理解でき、品質トラブルの防止、クレームの低減に繋がります。

・製品品質を向上する恩恵

・製品品質を向上させる方法

・SQC(統計的品質管理)の実践方法とは

・製品品質を向上させる方法

・SQC(統計的品質管理)の実践方法とは

品質管理検定(QC検定)1級の筆者が、勤務先(東証一部上場製造メーカー)における生産ライン管理の経験を基に執筆しています

目次

製品品質を向上する恩恵

最初に製品品質を向上させるメリットを紹介します

メリットは大きく分けて4つあります

・ユーザー(得意先)の信頼が得られる

・新規マーケットの拡大に繋がる

・品質トラブル対応にかかる費用を低減できる

・従業員のモチベーションが上がる

・新規マーケットの拡大に繋がる

・品質トラブル対応にかかる費用を低減できる

・従業員のモチベーションが上がる

簡単に説明しますね

ユーザー(得意先)の信頼が得られる

製品品質が高い企業はユーザー(得意先)からの信頼が得られます。

ユーザー(得意先)からの信頼が得られれば、リピート購入や発注数の増加が見込めます

よく「日本製の製品は壊れにくい」「日本製を選ぼう」と言われるのは

日本の企業が製品品質を大切にしてユーザーの信頼を得てきた結果です。

しかし現在では大手メーカーによる検査不正やリコールの増加などでその信頼は崩れつつあります。

製品品質を大切にしない企業からユーザーはすぐに離れます。

企業活動を行う上で一番大切にしなくてはいけないのが製品品質なんです。

新規マーケットの拡大に繋がる

製品品質の高い企業は新規マーケットの拡大にも有利です。

新製品を提示されたユーザー(得意先)には

「既存製品の品質が高いので新製品もきっといい品質の物だろう」

というバイアス(恣意的傾向)が掛かります。

これは競合との勝負で非常に有利に働きます。

品質トラブル対応にかかる費用を低減できる

これは内部的なメリットですが、製品品質が高ければ品質トラブル対応費用を低減できます。

品質トラブルを一度発生させてしまうと莫大な費用が掛かります。

具体的には

- 不具合品の回収・選別費用

- ユーザー(得意先)への補填費用

- 不具合原因の調査費用

- 暫定対策の費用

- 恒久対策の費用

- ライン停止による不稼働時間増

などです。

製品品質を向上させることは利益を生まない無駄な費用の低減に繋がります。

従業員のモチベーションが上がる

製品品質を向上させることは従業員のモチベーションアップにも有効です。

これは目に見える費用ではありませんが非常に重要な事です。

不具合対応ばかりさせられている従業員はネガティブになりますし、

品質が不安定な工程の検査員は「不良品がいつ流れてきてもおかしくない」というストレスを常に感じてしまいますよね

不良品が流出してしまった日には監督者から「なぜ見逃したんだ」と問い詰められさらにモチベーションが下がります。

一方で製品品質を高く維持している生産ラインの従業員は、製品品質を支えている自信と他者からの評価が得られモチベーション高く働けます。

これが良い連鎖となって更なる製品品質の向上に繋がっていきます

製品品質を向上させる方法

では具体的にどのように製品品質を向上させるかですが

「全数検査を実施する」

という方法も1つの手段ではあります。

しかし、これは根本の解決ではありませんし、コストも掛かりますよね。

「最新のAI・ビックデータを活用する」

これも有効ですが、コストが掛かりますし

「プログラミングの習得」や「生産ラインへのアルゴリズムの実装」などハードルは高く、個人の技能に頼りがちです

ですので私は【SQC(Statistical Quality Control)=統計的品質管理】の実践を推奨します。

SQCとは?

SQC(Statistical Quality Control:統計的品質管理)とは、QC七つ道具、実験計画法、回帰分析、多変量解析などの統計的方法や抜取検査、サンプリングなどを使った品質管理です。 戦後の日本製造業を強くしたのは、デミング博士がこれらを持ち込み、教育指導したためです。経験や勘に頼るのではなく、事実とデータに基づいた管理を重視する点が特徴です引用元:ものづくり.com HP

SQCを実践する嬉しさは以下のような項目が挙げられます

・データ(事実)に基づいた品質管理ができる

・勘・コツ・経験に頼らない

・チーム全員で取り組める

・経験が無くても行動の妥当性を示す事ができる

・品質トラブルを未然に防止できる

・品質を維持・管理することができる

・品質トラブルの原因を分析することができる

・品質トラブル発生時に改善効果を得意先へ説明できる

・勘・コツ・経験に頼らない

・チーム全員で取り組める

・経験が無くても行動の妥当性を示す事ができる

・品質トラブルを未然に防止できる

・品質を維持・管理することができる

・品質トラブルの原因を分析することができる

・品質トラブル発生時に改善効果を得意先へ説明できる

分かりにくいであろう項目だけ解説しますね

経験が無くても行動の妥当性を示す事ができる

これは特に新人とベテラン(上司)のやり取りを想定しています

勘と経験の世界で新人がベテラン(上司)に意見を通すことは容易ではありません

周囲もベテラン(上司)の意見に耳を傾けるでしょう

しかしSQCを実践しデータ(事実)で語れば、勘と経験で反論するベテラン(上司)を説得する事ができます。

あなたが経験で劣っているのならデータで語るのが唯一の活路ですよ。

品質トラブル発生時に改善効果を得意先に説明できる

これは品質トラブルを発生させた製造メーカーが得意先対応をする場面を想定しています。

得意先に是正効果を説明する際、何を根拠に「もう大丈夫です」と言いますか?

「100個連続で良品が作れたから大丈夫?」「それとも1000個?」

このような説明では得意先は納得しないでしょう。

しかしデータをもってSQCを活用すれば明確に是正による効果と今後想定される不良率を説明することが出来ます

(SQCでも不良率を0%には出来ません。あくまでも確率を低くして維持管理するという事です。絶対に不良が出せないなら全数検査しかありません)

SQC(統計的品質管理)の実践方法

では最も基礎的なSQCの実践方法をご紹介します

専用ツールのインストール

SQCの実践には「専用ツール」を活用する事が近道です。

おすすめ専用ツールは「スタットワークス」という統計解析ソフトです

SQCに必要な手法が一通り入ったソフトで、無料体験版はデータ数に制限はあるものの実質無期限で使用できます。

詳細のインストール方法はこちらの記事で紹介していますので是非インストールしてくださいね

SQC実践事例

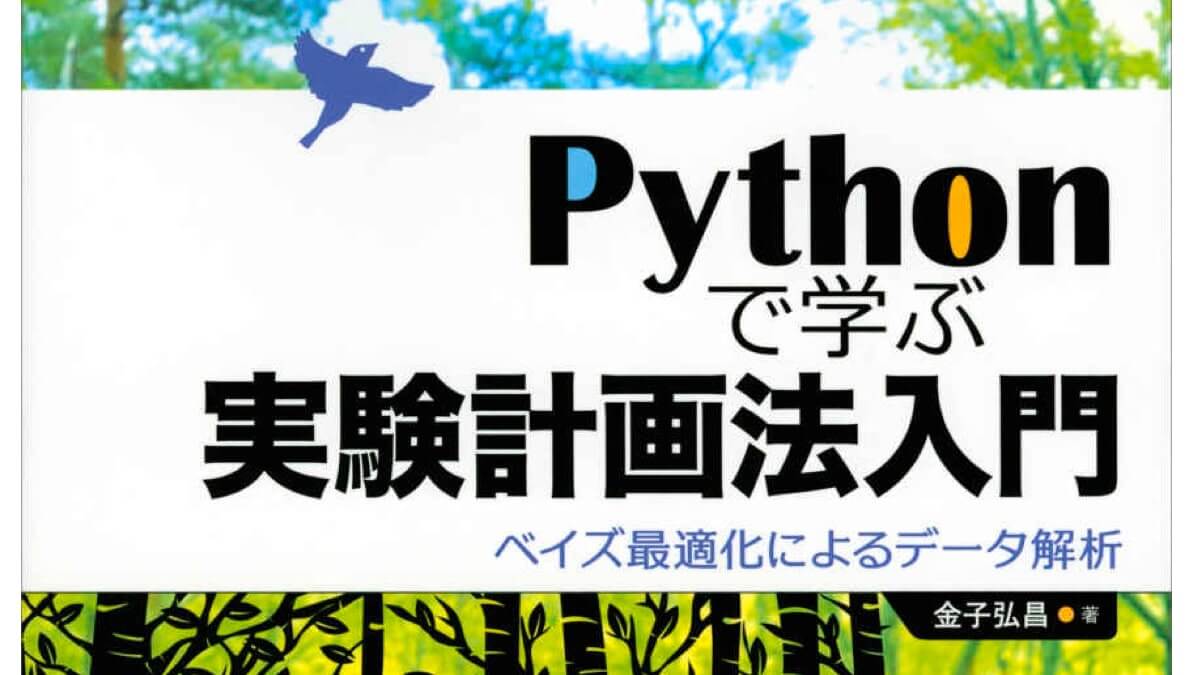

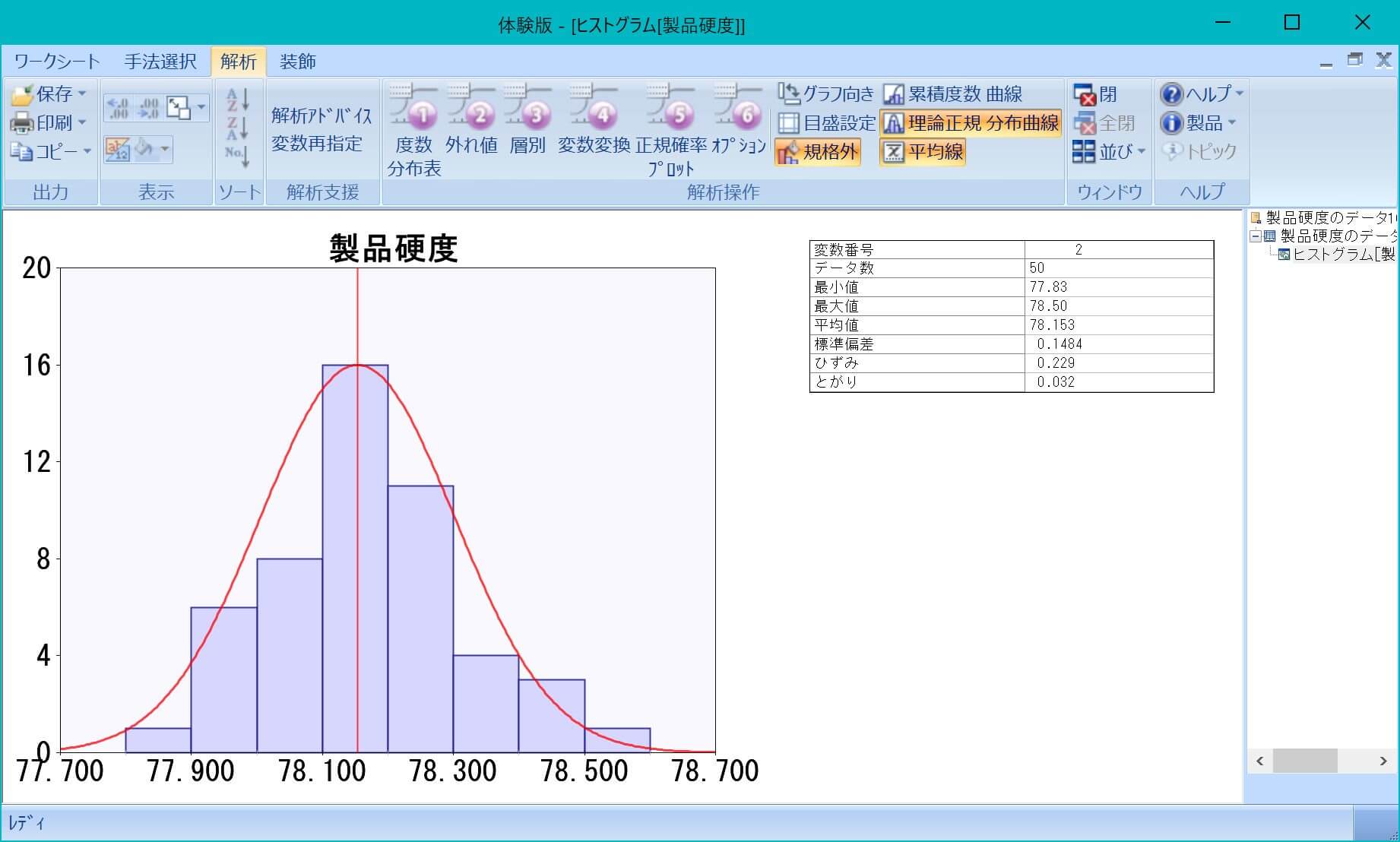

今回はスタットワークスを使用して「1つの特性値に対して工程能力指数を確認する」方法をご紹介します。

これは製品品質の現状を把握するために使われる代表的な方法です。

特性値とは?

特性値とは製品に要求される品質特性を表す数値の事です。

具体的に言うと「切削加工品における加工後の寸法」や「樹脂成型品の硬度」などを指します。

具体的に言うと「切削加工品における加工後の寸法」や「樹脂成型品の硬度」などを指します。

工程能力指数とは?

工程能力指数とは、品質管理の分野において、ある工程の持つ能力を定量的に評価する指標の一つである。工程能力は工程が管理状態で、かつ、安定した状態で予測可能な場合のみ評価できる。 フリー百科事典『ウィキペディア(Wikipedia)』

ざっくりいうと

「この指数が高い工程ほど良い品質のものが安定して作れるよ」

という数値です

工程能力指数は「Cp」や「Cpk」という表記であらわされます

具体的な手順はこちらの記事に詳細に解説していますのでご覧ください

手順に従い実践していただくと

ヒストグラムによるデータの分布と

工程能力指数「Cp」「Cpk」が表示されます

Cp=1.460 , Cpk=1.243

これが「製品硬度」の工程能力指数です。

一般的にCp、Cpk共に以下の基準で判断されます

| 工程能力指数 | 判断 | 想定される不良率 |

| Cp(Cpk) ≧ 1.67 | 工程能力は十分すぎる | 0.00006%以下 |

| 1.67 > Cp (Cpk) ≧ 1.33 | 工程能力は十分である | 0.00006%~0.0063% |

| 1.33 > Cp (Cpk) ≧ 1.00 | 工程能力は十分とは言えないがまずまず | 0.0063%~0.27% |

| 1.00 > Cp (Cpk) ≧ 0.67 | 工程能力は不足している | 0.27%~4.55% |

| 0.67 > Cp (Cpk) | 工程能力は非常に不足している | 4.55%以上 |

ですので、今回求めた工程能力は

Cpは「工程能力は十分である」不良率0.0063%以下

Cpkは「工程能力は十分とは言えないがまずまずである」不良率0.27%以下

といえます

工程能力指数の詳細はこちらのリンク先をご覧ください

https://knowledge-makers.com/cp/

製品品質を向上させたい時はまずはデータで現状を把握することが第一です。

現状を把握した後で製品品質の改善へと繋げていきます。

まだまだSQCには目的に応じたたくさんの手法があります。

「SQCを実践したい!」というあなたは、こちらの記事から実践用のテキストを購入されることをお勧めします。

まとめ

今回は【SQC(Statistical Quality Control)=統計的品質管理】の考え方を基に「製品品質を向上させる方法」を具体的に説明しました。

SQCを実践することで製品品質が向上し「ユーザーの信頼獲得」「品質トラブルの防止」「クレームの低減」「従業員のモチベーションアップ」に繋がります。

「専用ツール」を活用することで簡単に実践できますので、ぜひ現場にて実践していただければと思います。

最後までお読みいただきありがとうございました。